Pataruoju metu pasaulyje ypač didelis dėmesys yra skiriamas plazminių technologijų tyrimams ir praktiniam panaudojimui. Plazminių technologijų taikymo sritys apima paviršių inžineriją, metalurgiją, automobilių pramonę, tekstilę, elektroniką, biomediciną ir kt. ;//.

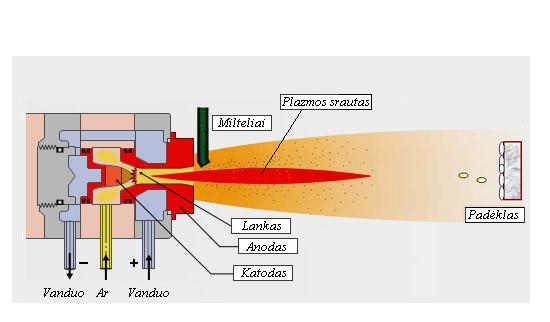

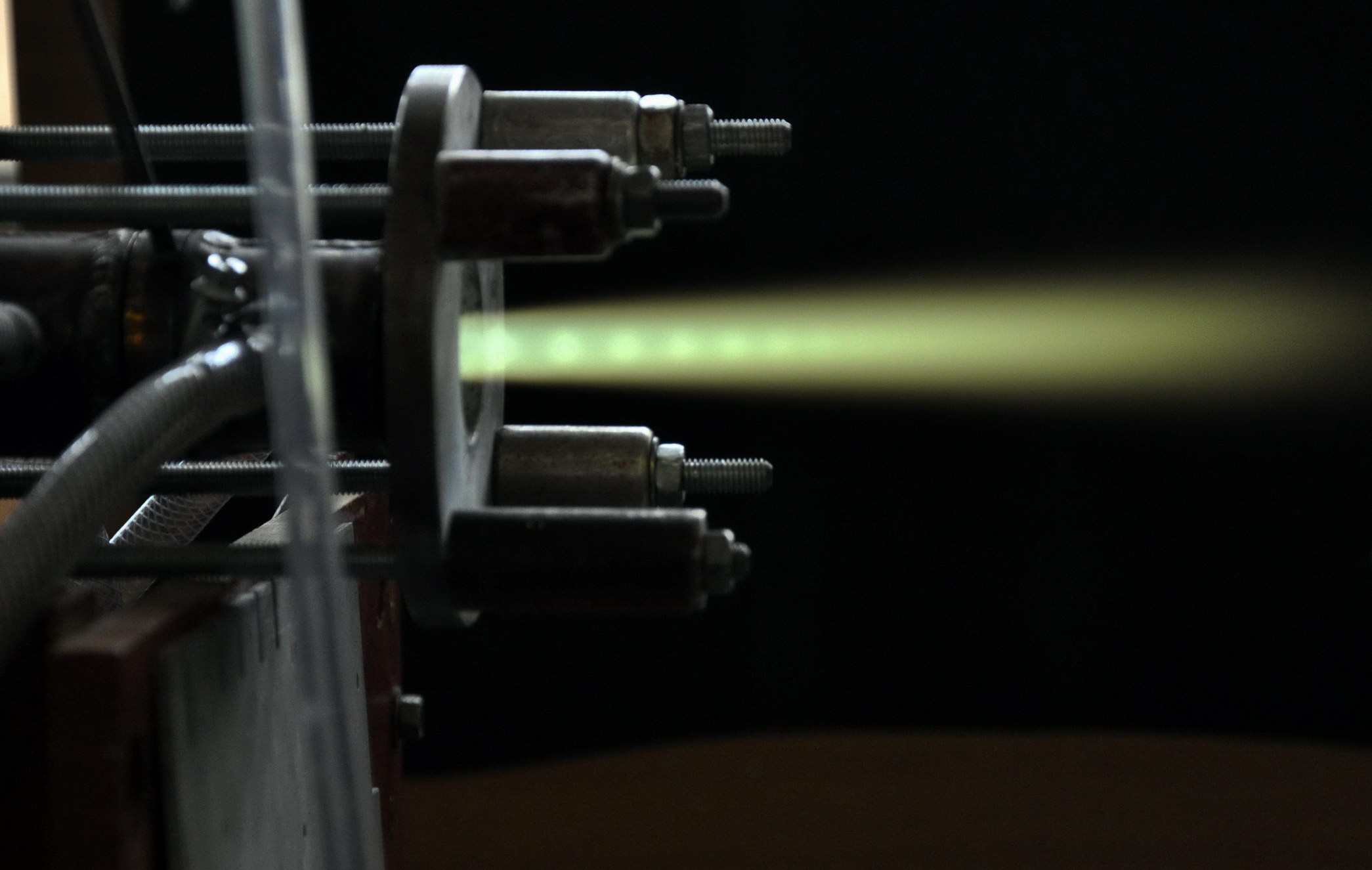

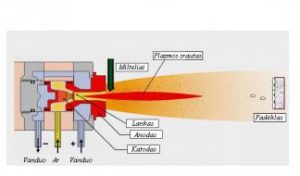

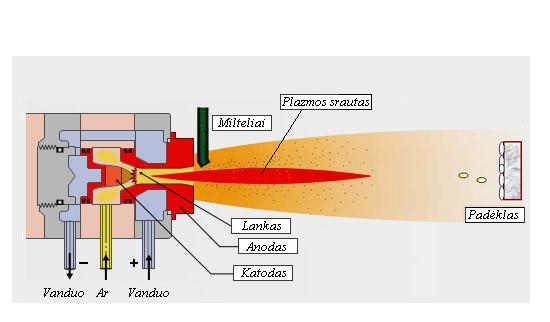

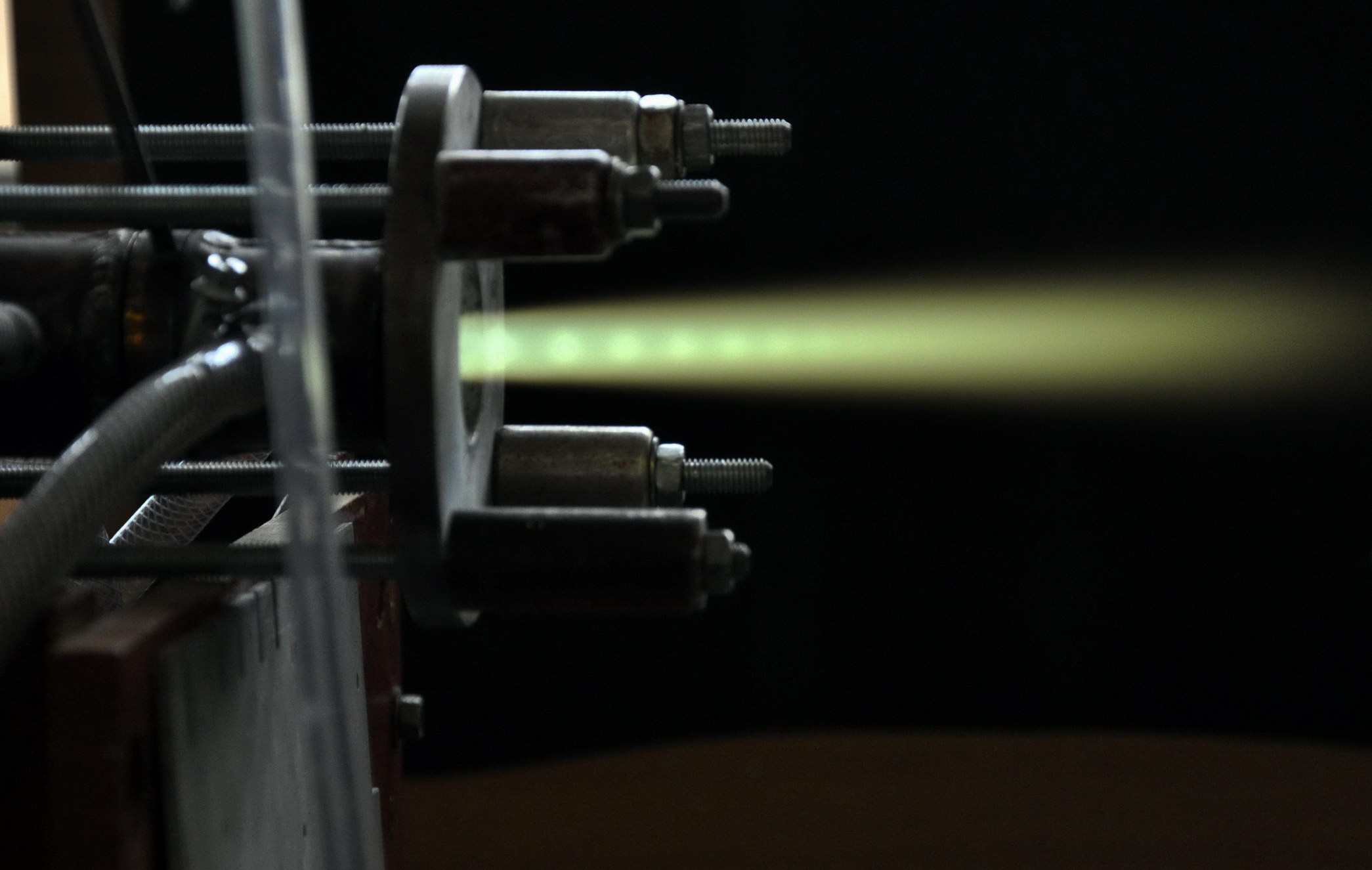

Plazmos gavimui yra sukurta visa eilė technologijų ir prietaisų. Vienas iš galimų prietaisų plazmai generuoti yra plazmos generatorius (plazmotronas). Plazmos generatorių sudaro: katodas ir anodas, kurie aušinami vandeniu (1 pav.). Plazma šiame įrenginyje gaunama vykdant dujų (argono, helio, azoto, vandenilio ar jų mišinių) terminį disocijavimą ir jonizavimą elektros iškrovos metu. Šių įrenginių pagalba sukurtos plazmos temperatūra, plazmotrono viduje, siekia 15000-20000 K, ištekančios plazmos srauto temperatūra paprastai būna nuo 3000 K iki 10000 K, o greitis kinta nuo 100 – 1500 m/s. Plazmos generatoriumi gauta plazma yra pusiausvyroji, tai yra elektronų ir sunkiųjų dalelių temperatūros yra lygios. Ištekančios plazmos srauto temperatūrą ir greitį lemia plazmotrono konstrukcijos ypatumai bei galia, naudojamų dujų rūšis, dujų kiekis ir kt. Dėka tokių aukštų plazmos temperatūrų, joje galima lydyti ir perdirbti visas kietas medžiagas, formuoti naujų medžiagų darinius (katalizines, tribologines, antikorozines dangas), modifikuoti medžiagų paviršių, gaminti ultradispersines daleles [1-4].

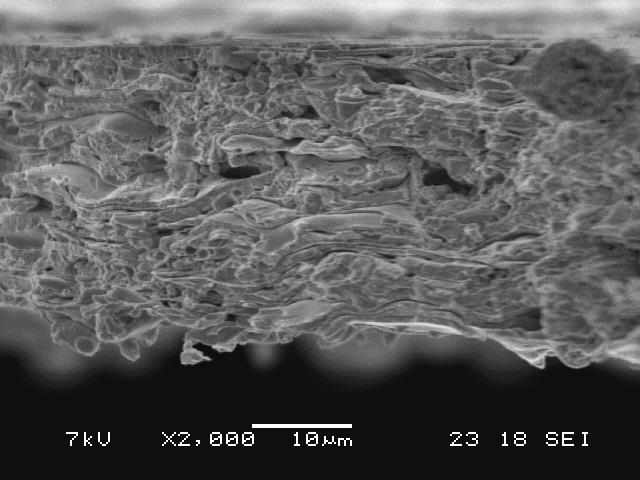

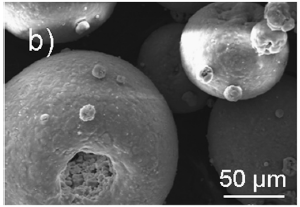

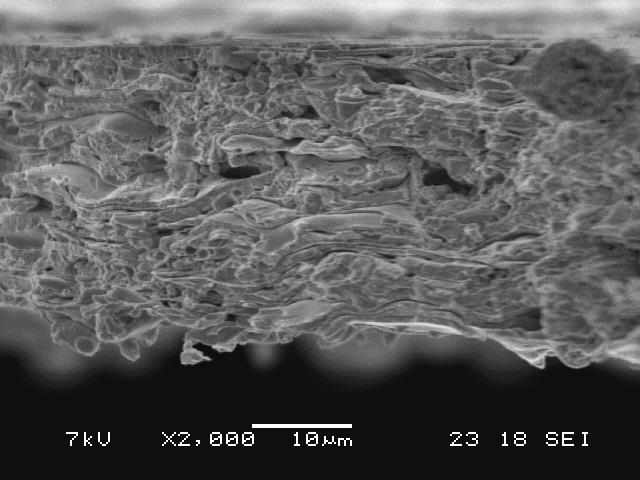

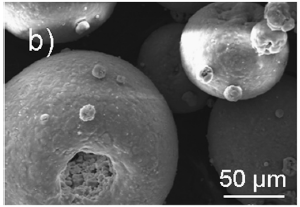

Plazmos generatoriai ypač plačiai yra naudojami įvairių dangų sudarymui, jas formuojant iš mikrometrinio ir nanometrinio dydžio miltelių, rečiau skysčių bei suspensijų ar angliavandenilinių dujų. Formuojant dangas milteliai yra įvedami į ištekančios plazmos srautą (1 pav.). Dėl aukštos plazmos temperatūros milteliai lydosi ir garuoja, o dėl didelio plazmos srauto greičio, milteliai įgauna nuo 50 m/s iki 600 m/s greitį ir didele jėga smūgiuoja į padėklą, prie jo prilipdami ir taip suformuodami dangą. Sudaromų dangų storis siekia nuo 10 μm iki kelių mm. Toks dangų formavimo procesas vadinamas plazminiu purškimu. Tokiu būdu suformuotos dangos yra sudarytos iš lamelinės (plonų sluoksnių) struktūros, jose gali būti porų, bei tuštumų ar neišlydytų dalelių (2 pav.). Gautų dangų mechaninės, fizikinės savybės labai priklauso nuo technologinių proceso parametrų (plazmotrono konstrukcijos, galios, miltelių įvedimo vietos, plazmai formuoti naudojamų dujų rūšies, padėklo temperatūros ir t.t.) [3, 4].

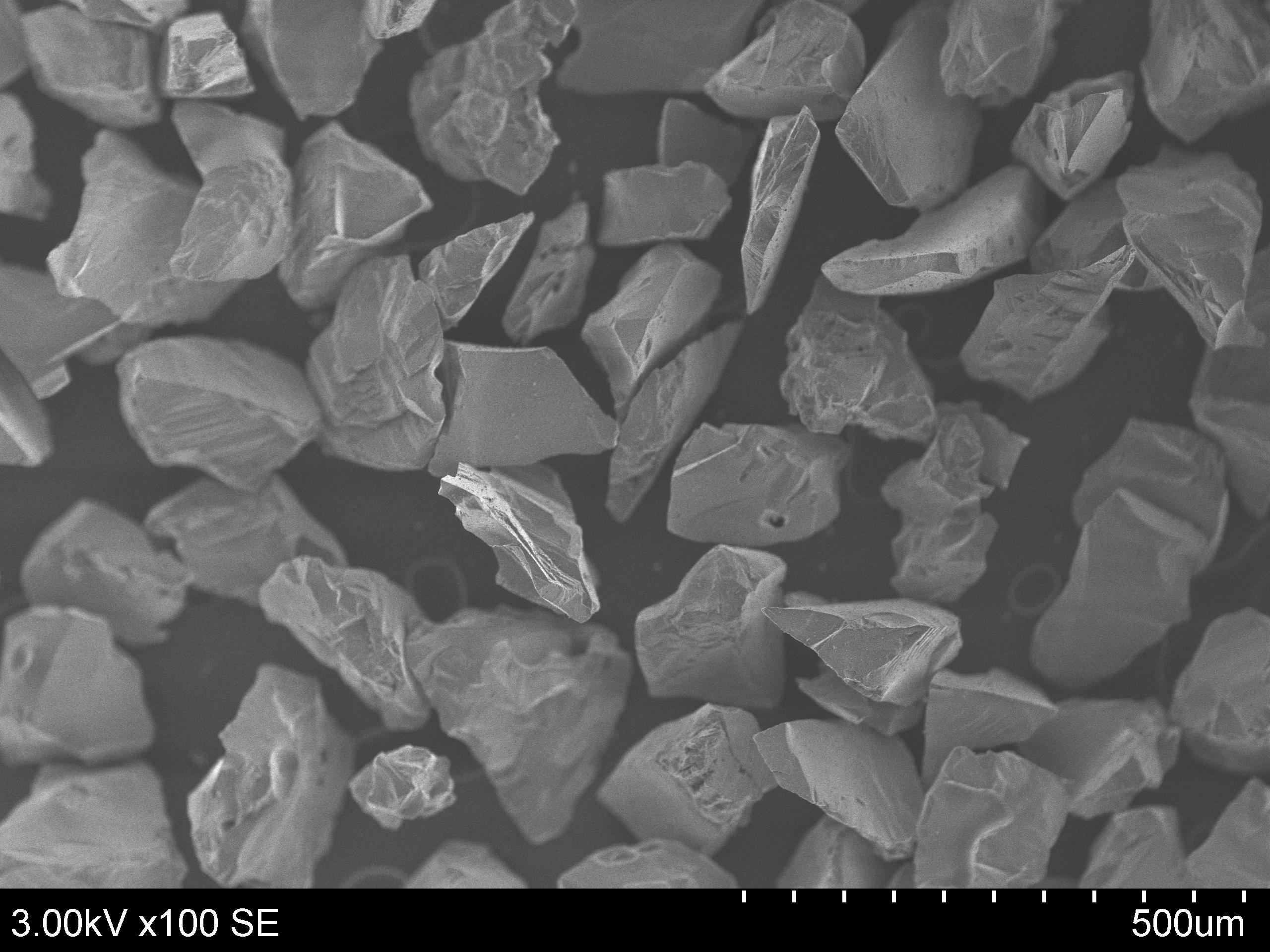

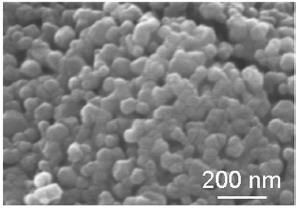

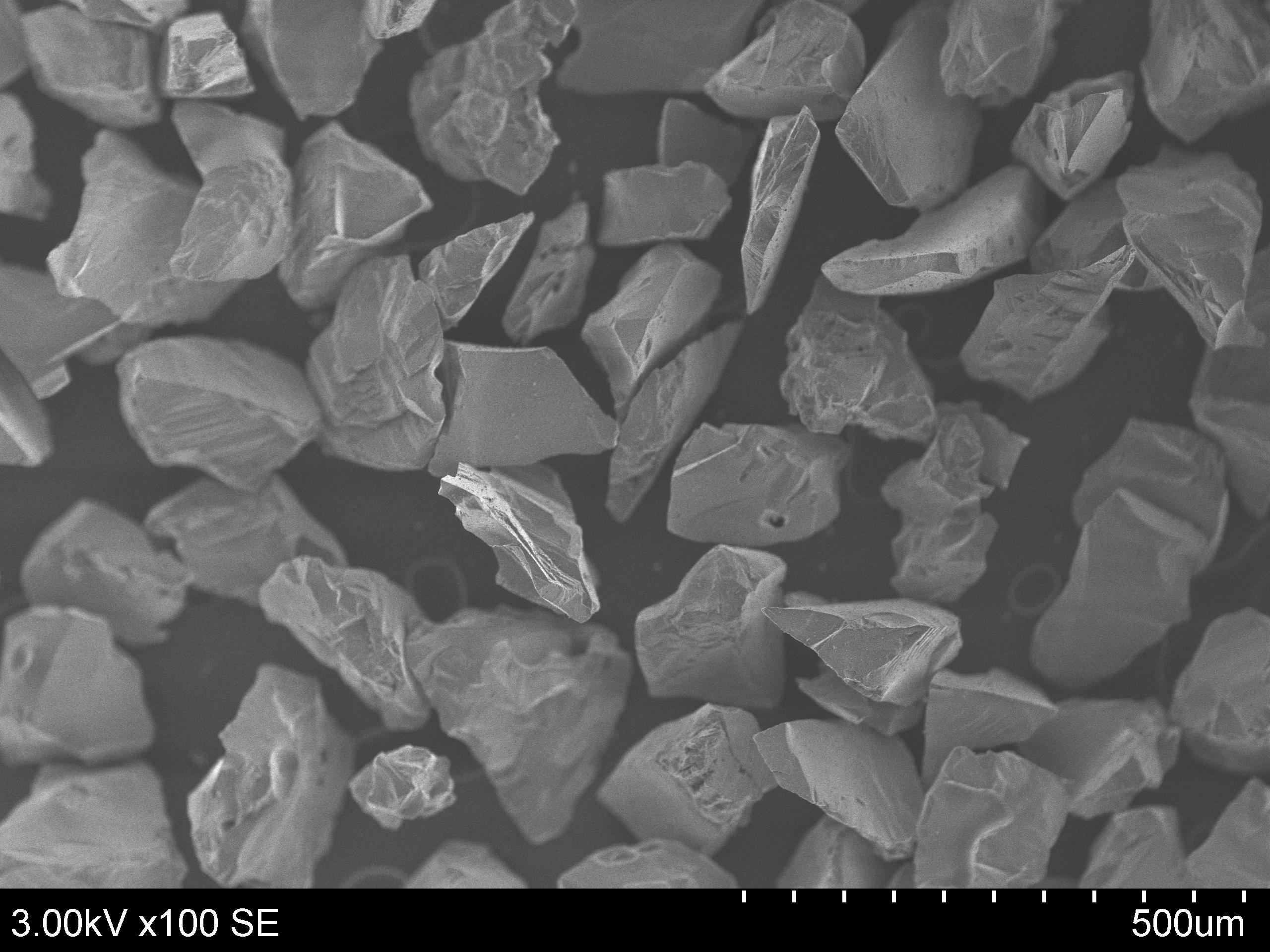

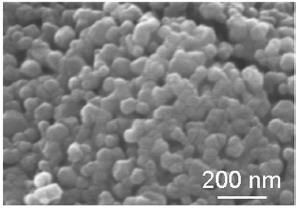

Paprastai plazminio purškimo metu naudojami 10-250 μm skersmens milteliai. Jeigu milteliai yra mažesnio skersmens tuomet iškyla jų tiekimo problemos, dėl mažos masės jie prilimpa prie įvedimo vamzdelių sienelių arba sukimba tarpusavyje. Norint formuoti dangas iš tokių miltelių, daromos jų suspensijos arba nanometrinio dydžio milteliai atjungiami į mikrometrinio skersmens daleles (3 pav.). Naudojant mažesnio skersmens miltelius, dangos yra mažiau porėtos, tankesnės, tolygesnės, todėl pagerėja suformuotų dangų mechaninės, tribologinės ir kitos savybes. Siekiant gauti dangas tinkamas praktiniam panaudojimui reikalinga parinkti tokią plazmos srauto temperatūrą, kad įvesti milteliai spėtų išsilydyti, kol nuskries iki padėklo. Formuojant įvairias dangas yra nustatyta, kad įvedus miltelius jų temperatūra gali siekti iki 70 % plazmos srauto temperatūros. Vadinasi, žinodami įvedamų miltelių rūšį, atitinkamai turime keisti ir plazmos srauto temperatūrą. Pavyzdžiui, jeigu yra formuojama Al2O3 danga, žinodami, kad aliuminio oksido lydimosi temperatūra yra 2345 K, plazmos srauto temperatūra turėtų būti bent 3350 K. Nors ši technologija leidžia išlydyti visas medžiagas, tačiau kuomet skirtumas tarp medžiagos lydymosi ir virimo temperatūrų yra mažesnis už 300 K, ypač sumažėja dangų formavimo efektyvumas. Tokie milteliai plazmos sraute išsilydę, pradeda greitai garuoti ir padėklą pasiekia žymiai mažesnių matmenų (masė gali sumažėti net 10 kartų). Taip būna formuojant dangas iš įvairių karbidų, nitridų ir boridų medžiagų miltelių. Dangos paprastai formuojamos ant įvairių konstrukcinių medžiagų paviršių, dažniausiai įvairių rūšių plienų. Formavimo metu dengiamas paviršius turi būti aušinamas, siekiant išvengti jo išlydimo ar perkaitinimo. Atsižvelgiant į dengiamos detalės ar paviršaus geometriją yra naudojamas aušinimas vandeniu ar oru, o siekiant, kad paviršius pasidengtų tolygiai detalė yra sukama ar slenkama [4].

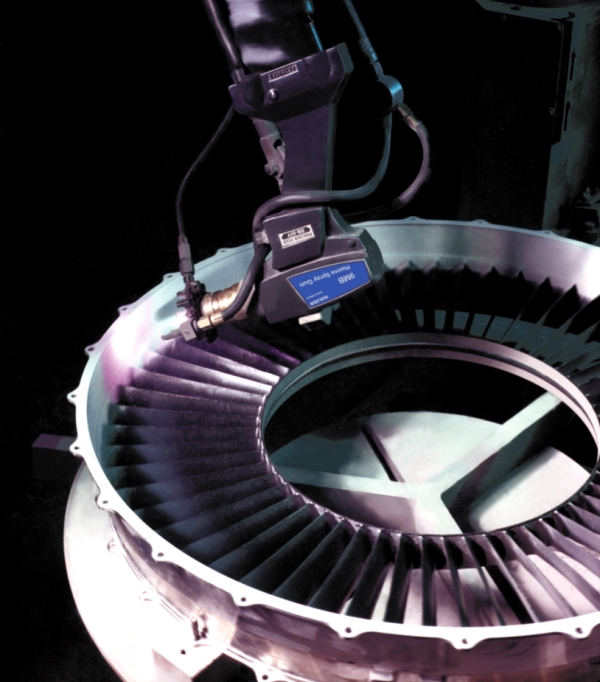

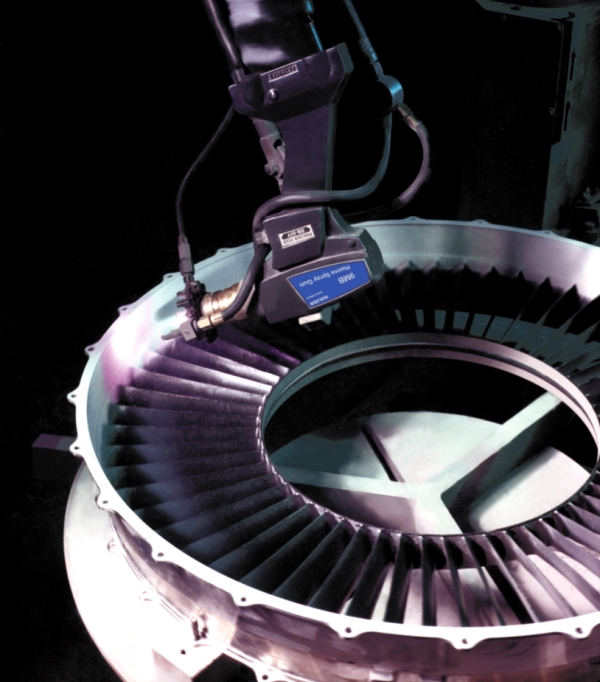

Ši technologija leidžia gauti įvairių metalų ir metalų oksidų, bei jų mišinių dangas, kurios sėkmingai taikomos apsaugai nuo korozijos, erozijos, katalizatorių gamyboje. Trinčiai atsparioms dangoms sudaryti naudojami ZrO2 and Al2O3 ar jų mišiniai, MoS2, WC ar WC-Co. Abrazyvinės dangos formuojamos iš nikelio/grafito, nikelio/poliesterio, įvairių oksidų ar karbidų juos įterpiant į metalus ir daugiausia naudojamos dujų turbinų varikliuose. Elektronikos komponentų apsaugai nuo elektromagnetinio lauko poveikio naudojamos dangos iš aliuminio titanato, bario titanato, molibdeno disulfido ir kitos keramikos. Šilumos perdavimui pagerinti formuojamos dangos iš didelį šiluminį laidumą turinčio Al, Zn, Sn, ir Cu. Biomedicinos reikmėms, daugiausia įvairių implantų padengimui, sudaromos dangos iš TiO2 ar titano lydinių (Ti6Al4V, Ti6Al7Nb, Ti13Nb13Zr). Įvairių nusidėvėjusių dalių restauravimui tinkamiausi yra NiCr ir NiAl. Darbui agresyviose terpėse ir didelės korozijos aplinkoje naudojama iš Al2O3, Cr2O3, Ni, Co ar jų mišinių suformuotas dangos.

Pagrindinis šio metodo privalumas yra tai, kad formavimas vyksta atmosferos slėgio aplinkoje, bei galima padengti pakankamai didelio ploto ir įvairios formos gaminius. Procesas yra lengvai valdomas tinkamai parenkant formavimo parametrus, pasižymi greitaeigiškumu. Plazminio purškimo proceso metu energijos nuostoliai ir miltelių kaina sudaro didžiąją dalį savikainos.

Dabartiniu metu vis didesnis dėmesys skiriamas aplinkosaugai, o ypač pavojingų medžiagų ir atliekų utilizavimui. Medžiagų destrukcijai taikant plazmines technologijas, pasiekiamas daug geresnis rezultatas, procesas ekologiškai švarus. Nauji ir technologiškai pažangūs plazminiai įrenginiai, kuriuose plazma kuriama plazmotronų pagalba, neteršdami aplinkos visiškai neutralizuoja atliekas ir pavojingas medžiagas, o deginimas juose panaudojamas energijai gaminti. Dėka aukštos (5000–10000 K) plazmos temperatūros, visos organinės ir neorganinės medžiagos suskyla į atomus, molekules ir radikalus. Tokiose perdirbtose visų rūšių atliekose nelieka jokių toksinių medžiagų ar antrinių kenksmingų produktų. Galutiniai perdirbimo produktai yra tamsusis stiklas arba šlakas, metalas, vandens garai ir kurui tinkamos, vandenilio prisotintos dujos. Plazminė toksinių medžiagų nukenksminimo technologija suteikia galimybę sukurti nedidelį mobilų įrenginį, kuris galėtų neutralizuoti visų rūšių pavojingas medžiagas. Jo privalumai – aukšta temperatūra, trumpas reakcijos laikas, galimybė naudoti įvairias dujas, 100% neutralizavimas, nepriklausomybė nuo kuro šaltinių. Įrenginį galima naudoti tiesiog pavojingas medžiagas sandėliavimo vietose.

Plazmos generatorių kūrimu, jų savybių tyrimu ir praktiniu taikymu įvairiose srityse jau 50 metų dirba Lietuvos energetikos instituto, Plazminių technologijų laboratorijos personalas, o tyrimuose aktyviai dalyvauja Kauno technologijos universiteto, Fizikos katedros darbuotojai.

Parengė: KTU Fizikos katedros Prof. dr. Liutauras Marcinauskas

Literatūra:

1. P. Fauchais, G. Montavon, M. Vardelle, J. Cedelle „Developments in direct current plasma spraying“, Surface and Coatings Technology, vol. 201, 2006, p. 1908-1921.

2. http://sciencelearn.org.nz/Contexts/Gases-and-Plasmas/Looking-Closer/Plasma-spray-coating

3. P. Fauchais, A. Vardelle, A. Denoirjean „Reactive thermal plasmas: ultrafine particle synthesis and coating deposition“ Surface and Coatings Technology, vol. 97, 1997, p. 66-78.

4. P. L. Fauchais, J. V.R. Heberlein, M. I. Boulos „Thermal Spray Fundamentals: From Powder to Part” Springer US, 2014, p. 1566. ISBN 978-0-387-68991-3.

5. P. Carpio ir kt. Ceramics International vol. 41, 2015, p. 4108–4117.

6. http://apsmaterials.com/biomedical/titanium-coating/

7. http://www.aerospace-technology.com/contractors/paints/oerlikon-metco2/oerlikon-metco21.html